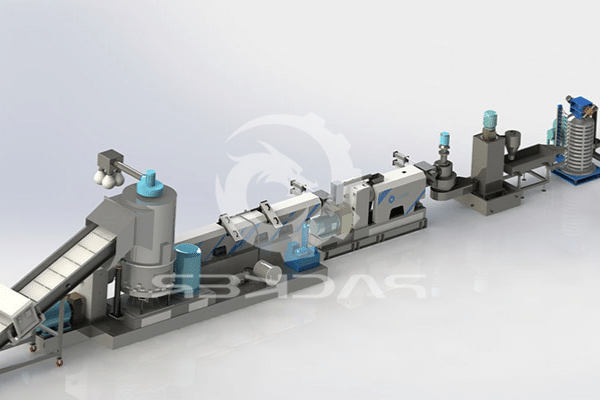

Peletovací stroj na plasty

Theplastový peletovací strojse používá hlavně ke zpracování odpadní plastové fólie (průmyslová obalová fólie, zemědělská fólie, skleníková fólie, pivní tašky, kabelky atd.), tkané tašky, tašky na zemědělství, vany, sudy, nápojové lahve, nábytek, předměty denní potřeby atd. platí pro nejběžnější odpadní plasty a je nejuniverzálnějším, nejpoužívanějším a nejoblíbenějším zpracovatelským zařízením na recyklaci plastů v průmyslu recyklace odpadních plastů.

Energeticky úsporné plastové granulátory lze rozdělit na dvě části: jedna je energetická a druhá topná.

Energetická část úspory energie: většina použití střídačů, úspora energie úsporou zbývající energie motoru, například skutečný výkon motoru je 50 Hz a při výrobě potřebujete pouze 30 Hz Pokud dojde k plýtvání nadbytečnou spotřebou energie, střídač musí změnit výkon motoru, aby dosáhl efektu úspory energie.

Topná část úspory energie: topná část úspory energie využívá primárně úsporu energie elektromagnetického ohřívače; míra úspory energie je asi 30% - 70% starého kruhu odporu.

Při použití velkých strojů a zařízení se často vyskytuje v procesu mnoha poruch, například v peletizačním stroji bude práce v podávacím otvoru nalezena v případě vráceného materiálu, tentokrát musíte najít konkrétní důvody přijmout správný způsob léčby.

Peletovací stroj na plasty failure causes:

1.Při počáteční instalaci a uvedení do provozu je fenomén vracení materiálu hlavně problémem se šroubky nebo zablokováním vysoké stopky materiálu. Vytáhněte na něm nízký bod broušení šroubů; může to být také nastavení teploty ohřevu, příslušná regulace ovládacího boxu teploty a poté sledujte, zda se materiál také jeví jako materiál zpět do situace.

2.Po určité době práce se z peletizéru najednou objeví materiál, který je důvodem: hlaveň peletizátoru a šnek smíchaný se železem nebo tvrdými bloky blokující vytlačování šneku. Pokud nebudete věnovat pozornost delší dobu, poškození šroubu a hlavně vážně ovlivní průměrnou produkci.

3.V provozu se výměna šroubu objeví také po jevu materiálu. Tato situace nahrazuje šroub a hlaveň suroviny se neshoduje; existuje mezera. Zašroubujte tak, aby odpovídalo původní velikosti poměru délky k průměru. Kromě toho můžete také pochopit následující příčiny špatného vybití nebo zablokování zařízení:

„. Zda existuje cizí těleso, které není snadné roztavit.

„ Část ohřívače nefunguje a materiál se netaví dobře.

„. Nastavení provozní teploty je nízké nebo je molekulární distribuce plastů široká a nestabilní.

Peletovací stroj na plasty discharge is not a smooth solution.

1.Zkontrolujte topení, v případě potřeby jej vyměňte

2.Vyčistěte a zkontrolujte vytlačovací systém a hlavu.

3.Ověřte nastavenou teplotu každé sekce a v případě potřeby se poraďte s technikem o zvýšení hodnoty nastavení teploty.

4.Pokud se jedná o průměrnou produkci v bublinovém materiálu výfukového otvoru, je clona zablokována, řešením je výměna síta.

5.Pokud je stroj na materiálu, pak existují dvě možnosti, první je nízká teplota matrice, plast ve šroubu plastifikovaný k matrici, kde se ochladí, ucpe se tam, řešením je zahřát matrici před spuštěním a poté zahřejte peletizátor.

Výše uvedený je výrobní proces v peletizačním stroji. Některé z důvodů pro vrácení materiálu a způsoby manipulace by vám měly pomoci.